锂电池电芯容量差异的原因

电芯容量差异是电池组性能退化和安全隐患的核心因素,其产生原因涉及多个维度。本文系统分析了制造工艺、材料与设计、使用与老化以及环境与外部等因素对锂电池电芯容量差异的影响,旨在为改善电芯容量一致性提供参考。

一、制造工艺因素

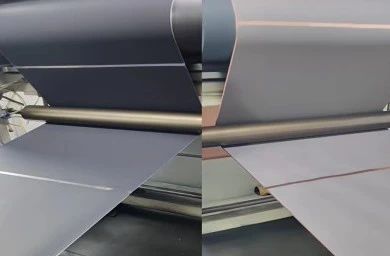

(一)涂布与辊压工艺偏差

1. 涂布不均匀

正负极活性材料涂布厚度或密度差异,直接影响电极有效反应面积和锂离子嵌入量,导致单体容量差异。在涂布过程中,由于设备精度、浆料流动性等因素的影响,可能会出现涂布厚度不一致的情况。例如,涂布厚度过厚的区域,锂离子嵌入和脱出的路径变长,反应速率降低,从而影响电芯的容量;涂布厚度过薄的区域,电极的有效反应面积减小,同样会导致容量下降。

2. 辊压压实度波动

过度压实可能破坏电极材料结构,如石墨层断裂,降低锂离子扩散效率;压实不足则减少单位体积活性物质含量。辊压过程中,压实度的波动会影响电极的孔隙率和内阻。当压实度过高时,电极材料的孔隙率减小,锂离子扩散通道受阻,导致容量下降;当压实度过低时,单位体积内的活性物质含量减少,电芯的容量也会受到影响。

(二)注液与封装缺陷

1. 电解液注入量差异

注液不足导致极片与电解液接触不充分,影响离子传导速率,造成容量衰减。电解液是锂离子传输的介质,其注入量的差异会直接影响电芯的性能。如果电解液注入量不足,极片与电解液之间的接触面积减小,离子传导速率降低,电芯的容量会逐渐衰减。

2. 封装密封性不足

水分或杂质侵入会消耗电解液锂盐,破坏电极界面稳定性,加剧容量不一致性。在封装过程中,如果密封性不足,外界的水分和杂质可能会进入电芯内部,与电解液中的锂盐发生反应,消耗锂盐,导致电解液性能下降。同时,水分和杂质还会破坏电极界面的稳定性,影响锂离子的嵌入和脱出,会加剧电芯容量的不一致性。

(三)分容筛选精度不足

分容工艺未严格筛选容量、内阻等参数相近的电芯,导致电池组内单体初始性能离散。分容是电芯生产过程中的重要环节,通过对电芯进行充放电测试,筛选出容量、内阻等参数相近的电芯进行组合。如果分容筛选精度不足,将容量、内阻差异较大的电芯组合在一起,会导致电池组内单体初始性能离散,在使用过程中容易出现过充、过放等问题,从而影响电池组的性能和寿命。

二、材料与设计因素

(一)电极材料性能差异

1. 正极材料

如三元材料(NCM)中镍钴锰比例波动,或锂铁磷酸盐(LFP)晶体结构差异,影响锂离子脱嵌能力。正极材料是决定电芯容量的关键因素之一,其性能的差异会直接影响电芯的容量。例如,在三元材料中,镍钴锰的比例不同,会影响材料的晶体结构和电化学性能,从而影响锂离子的脱嵌能力。锂铁磷酸盐的晶体结构差异也会导致其电化学性能的不同,进而影响电芯的容量。

2. 负极材料

石墨与硅基材料混合比例不均,或硅颗粒膨胀系数差异,导致循环中容量衰减速率不同。负极材料在充放电过程中会发生膨胀和收缩,其性能的差异会影响电芯的循环寿命和容量一致性。例如,石墨与硅基材料混合比例不均,会导致负极材料的膨胀和收缩不均匀,从而影响电芯的循环性能。硅颗粒膨胀系数的差异也会导致在循环过程中负极材料的结构破坏程度不同,进而影响电芯的容量衰减速率。

(二)材料匹配与配方问题

1. 电解液与电极界面兼容性差

如PC溶剂导致石墨层剥离,或粘结剂/导电剂比例不当,降低活性物质利用率。电解液与电极界面的兼容性是影响电芯性能的重要因素之一。如果电解液与电极界面兼容性差,会导致电极材料的结构破坏,影响锂离子的嵌入和脱出,从而降低活性物质的利用率。例如,PC溶剂具有较高的介电常数和较低的粘度,但它会导致石墨层剥离,从而影响负极材料的性能。粘结剂和导电剂的比例不当也会影响活性物质的利用率,降低电芯的容量。

2. 结构设计余量不足

未预留足够的容量设计冗余,当制造误差叠加时,低容电芯易在循环中率先失效。在电芯设计过程中,需要考虑制造误差和使用过程中的性能衰减,预留足够的容量设计冗余。如果结构设计余量不足,当制造误差叠加时,低容电芯在循环过程中容易率先达到过充、过放的极限,从而导致失效,影响电池组的整体性能。

三、使用与老化因素

(一)循环衰减机制差异

1. 正极溶解/坍塌

长期充放电导致过渡金属离子溶出,阻塞锂离子通道,容量不可逆下降。在充放电过程中,正极材料会发生结构变化,过渡金属离子可能会溶出到电解液中。这些溶出的过渡金属离子会在负极表面沉积,阻塞锂离子通道,影响锂离子的嵌入和脱出,导致电芯容量不可逆下降。

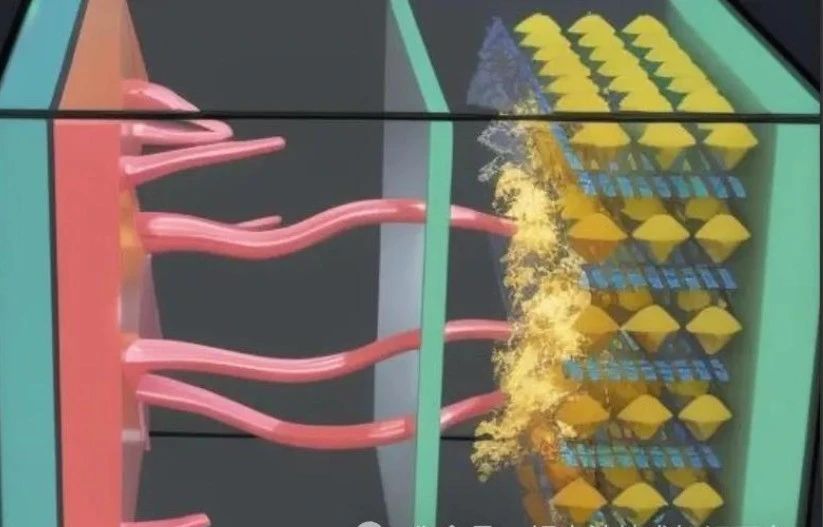

2. 负极SEI膜增厚

反复循环使负极表面钝化膜持续生长,消耗活性锂并增加内阻,降低有效容量。在充放电过程中,负极表面会形成一层固体电解质界面(SEI)膜,它可以保护负极材料,防止电解液的进一步还原。,随着循环次数的增加,SEI膜会不断增厚,消耗活性锂,增加内阻,从而降低电芯的有效容量。

(二)析锂与界面副反应

1. 析锂

低温充电、过充或大电流充电引发负极析锂,金属锂沉积消耗活性锂并加剧容量衰减。在低温、过充或大电流充电条件下,锂离子在负极表面的嵌入速度可能会超过其扩散速度,导致金属锂在负极表面沉积,即析锂现象。析锂会消耗活性锂,导致电芯容量衰减,同时还会增加电芯的内阻,降低充放电效率。

2. 电解液分解产物堵塞隔膜孔隙

电解液分解产物(如LiF)堵塞隔膜孔隙,阻碍离子传输。在充放电过程中,电解液会发生分解反应,产生一些分解产物。这些分解产物可能会堵塞隔膜孔隙,阻碍离子传输,影响电芯的性能。

(三)历史使用影响

过放、高温存储等违规操作加速电芯老化,新旧电芯混用时容量差异显著扩大。电芯的使用历史对其性能和容量有重要影响。过放、高温存储等违规操作会加速电芯的老化过程,导致电芯容量衰减加剧。当新旧电芯混用时,由于新电芯和旧电芯的性能差异较大,容量差异会显著扩大,在使用过程中容易出现过充、过放等问题,从而影响电池组的性能和寿命。

四、环境与外部因素

(一)温度分布不均

电池组内边缘与中心电芯散热条件不同,高温区域电芯老化加速(如电解液分解速率提升),容量衰减更快。温度是影响电芯性能的重要因素之一,电池组内不同位置的电芯散热条件不同,会导致温度分布不均。在高温区域,电解液的分解速率会提升,电极材料的结构也会发生变化,从而加速电芯的老化过程,导致容量衰减更快。

(二)自放电率差异

电芯自放电率不同(如杂质含量高的电芯自放电更快),长期静置后荷电状态(SOC)差异扩大,充放电时容量表现分化。自放电是电芯在储存过程中自行放电的现象,其自放电率的差异会影响电芯的荷电状态。如果电芯自放电率不同,在长期静置后,荷电状态(SOC)差异会扩大。在充放电过程中,荷电状态差异较大的电芯容量表现会分化,从而影响电池组的性能。

(三)热管理失效

散热设计不足时,局部过热电芯内阻升高,充放电效率下降,容量利用率降低。热管理是电池组设计中的重要环节,它可以保证电池组在适宜的温度范围内工作。如果散热设计不足,局部电芯可能会出现过热现象,导致内阻升高,充放电效率下降,容量利用率降低。

五、总结

电芯容量差异是制造工艺波动(涂布/注液精度)、材料本征特性(电极活性物质性能)、使用老化路径(循环衰减机制)及环境管理失衡(温度/自放电)共同作用的结果。为了改善电芯容量的一致性,可以从以下几个方面入手:

1. 提升制造一致性,如采用高精度涂布设备、自动分选工艺等,提高涂布、注液等工艺的精度,严格筛选容量、内阻等参数相近的电芯。2. 优化材料体系,如开发固态电解质抑制副反应,提高电解液与电极界面的兼容性,优化电极材料的性能。3. 强化电池管理系统,如采用主动均衡技术补偿容量差异,实时监测电池组内各电芯的状态,及时调整充放电策略,保证电池组的性能和安全。

综上所述,深入研究锂电池电芯容量差异的原因,并采取有效的改善措施,对于提高电池组的性能和安全性具有重要的意义。

推荐文章

-

在新能源浪潮奔涌的2025年,9月18 - 20日,“锂向新质 智胜未来”为主题的2025遂宁国际锂电产业大会盛大启幕,遂宁一时间成为全球锂电产业聚焦的中心。中俄研究院院长王庆生随一众专家出席此次盛会,为行业发展注入新思想,探索国际合作新机遇。 大会开幕式上,来自政府、行业协会、科研院校以及企业的各方代表齐聚一堂,共同见证了遂宁锂电产业发展的重要时刻。一批重大合作项目集中签约,总投资达158亿元,涵盖锂电及关联产业项目6个,这无疑为遂宁锂电产业的高质量发展按下了“加速键”。同时,大会发布的《全球锂电产业链地图白皮书(2025年)》以及《全球锂电新能源产业知识产权现状及发展趋势分析报告》,更是为行业发展绘制了清晰的蓝图,指明了方向。 王庆生院长在“固态电池行业发展现状与未来趋势”分论坛上的发言振聋发聩。他指出,当前固态电池发展虽势头正猛,但行业内对技术的宣传需保持冷静,谨防脱离工程实际的夸大造势。这一观点犹如一针&ldqu...

-

锂电池维修技术涉及多个方面,以下是一些关键要点: 一、基本原理与安全规范 了解锂电池结构 锂电池由电芯、保护板、连接线等组成。电芯是能量存储单元,保护板负责过充、过放、过流保护。 安全操作要求 维修时需佩戴绝缘手套、护目镜、绝缘鞋等防护装备。 使用绝缘工具,避免直接接触高压部件。 高压系统操作前需断电并验电,确保电压低于安全阈值(如小于1V)。 二、常见故障诊断 电压异常 过压/欠压:单体电池电压超出正常范围(如磷酸铁锂过压>3.85V,欠压<2.5V)。 充不满/放不完电:可能是电芯压差过大或保护板故障。 温度异常 过温(如超过65°C)可能引发热失控,需检查散热系统。 漏电/漏液 漏电需检测绝缘电阻,漏液需用pH试纸判断液体性质,酸性或碱性液体需中和处理。 三、检测工具与方法 内阻测试 使用内阻测试仪测量单体电池内阻,对比标准值判断电池健康状况。 电压测量 用万用表测量电芯电压、保护板电压,排查线路断路或短路。 保护板检测 检查保护板外观有无烧焦痕迹,测量B-与总正极、P与总正极的电压差,判断保护板是否正常。 四、...

-

一、引言 锂电池极耳冗余设计对于保障锂电池的性能和安全性至关重要。合理的极耳冗余能够适应多种复杂情况,如设计要求、生产工艺波动以及使用过程中的各种变化,避免极耳出现断裂、虚焊等问题,以确保锂电池的稳定运行。对于深入研究锂电池极耳冗余的影响因素具有重要的现实意义。 (一)锂电池极耳概述 极耳是从电芯中将正负极引出来的金属导电体,是电池充放电时的电流进出口。其质量和性能直接影响到锂电池的充放电效率、安全性和使用寿命。在锂电池的设计和制造过程中,极耳的设计和处理需要充分考虑各种因素,以满足不同应用场景的需求。 二、设计适配性因素 1. 电芯尺寸与封装方式 不同类型的电芯在尺寸和封装方式上存在差异,这对极耳冗余提出了不同的要求。 (1)软包电芯通常需要预留更多的冗余以适配封装边距。软包电池的封装通常采用铝塑膜,在封装过程中需要一定的边距来保证封装的密封性和稳定性。因此,极耳需要有足够的长度冗余,以确保在封装过程中能够顺利连接到外部电路,同时避免因封装过程中的挤压等操作导致极耳损坏。 (2)圆柱和方形电芯则需要...